Produktion & Instandhaltung

Ressourcenschutz

Wir gehen mit Ressourcen verantwortungsvoll um, das betrifft den Einsatz von Primärressourcen, eine hohe Materialeffizienz und den sorgsamen Umgang mit Wasser sowie ein Abfallmanagement und Recycling. Ein geringer Ressourcenverbrauch und ein möglichst zirkulärer Ansatz sind Ziele im Umweltmanagement.

Die MTU ist für die Produktion und Instandhaltung in ihren Werken auf verschiedene Rohstoffe angewiesen. Der Bedarf ist dabei grundsätzlich abhängig von den Stückzahlen. Neben dem Einsatz erneuerbarer und nicht-erneuerbarer Energien zählen dazu der Bezug von Wasser und der Verbrauch von verschiedenen Materialien. Mit unserem Umweltmanagementsystem an den Standorten steuern wir den lokalen Rohstoffbedarf mit dem Ziel einer hocheffizienten Produktion und Instandhaltung. Das bedeutet: ein geringer Ressourcenverbrauch und ein möglichst zirkulärer Ansatz für Produkte und Prozesse. Einen verantwortungsvollen Umgang mit Ressourcen geben wir für alle Mitarbeiter:innen als Leitlinie über unsere Verhaltensgrundsätze und über unser Unternehmensleitbild vor. Die effiziente und nachhaltige Nutzung natürlicher Ressourcen wie Wasser, Energie und Rohstoffe sowie die Risikovermeidung bzw. -minderung auf Menschenrechte sind als umweltbezogene Sorgfaltspflichten zum Schutz der Menschenrechte über eine Grundsatzerklärung definiert und entsprechen den Vorgaben des Lieferkettensorgfaltspflichtengesetzes.

MTUler:innen engagieren sich für die Umwelt

Freiwillige der MTU Maintenance Canada räumten die Küste entlang des Boundary Bay Dyke Trail in Delta, British Columbia, beim gemeinsamen Clean-up auf. Beim Rama Dama, dem Frühjahrsputz der am Hauptstandort der MTU angrenzenden Gemeinde Karlsfeld, machten 2023 auch freiwillige MTUler:innen mit. Bei einer Waldinitiative der MTU Aero Engines Polska befreiten Mitarbeiter:innen den Wald von Müll und pflanzten Bäume. Das Führungsteam der MTU Maintenance Serbia sammelte Müll während eines Besuchs auf der Tatra in einem der Naturschutzgebiete Westserbiens ein. (im Uhrzeigersinn)

Wassermanagement

Wir setzen die natürliche Ressource Wasser verantwortungsvoll ein und haben für den Gewässerschutz ein lokales Wassermanagement an den Produktions- und Instandhaltungsstandorten implementiert. Gemäß des Vorsorgeprinzips im Umweltschutz erfolgt die Einleitung von Abwasser fachgerecht und nach den jeweiligen gesetzlichen Bestimmungen. Unsere Wasserverbräuche sind abhängig vom Produktions- bzw. Instandhaltungsvolumen. Auf lokaler Ebene sind Ziele für den Schutz der Ressource formuliert.

Unsere vollkonsolidierten Produktions- und Instandhaltungsstandorte liegen in Deutschland, Polen, Serbien und Kanada und daher nach dem Aqueduct Water Risk Atlas des World Ressource Institute nicht in Wasserstressgebieten (Wasserrisiko-Einstufung für die Länder: Low oder Low/Medium). Wasserstressgebiete sind Regionen, in denen Wasser eine knappe Ressource ist. Wir beobachten die Entwicklung der Wasserverfügbarkeit in den Regionen, in denen wir tätig sind, um bei Bedarf über zusätzliche Maßnahmen zu entscheiden.

Unser Wasserverbrauch

Wir nutzen Trinkwasser für Produktions- und Instandhaltungsprozesse sowie in Sanitäranlagen und in den Kantinen. Darüber hinaus setzen wir am Standort München Brunnenwasser für Kühlprozesse im Maschinenpark ein. Die Wasserentnahme lag im Berichtsjahr aufgrund einer höheren Auslastung bei 9,1 Mio. Kubikmeter (m3) (2022: 8,5 Mio. m3). Das quartäre Grundwasser aus eigenen Förderbrunnen am Standort München nutzen wir in großem Umfang, so dass das bezogene Wasser für den MTU-Konzern 2023 zu 98 % aus Grundwasser und nur zu 2 % aus der kommunalen Wasserversorgung stammte. Der Einsatz von Brunnenwasser trägt zum Umwelt- und Klimaschutz bei, da auf stromintensive Kühlverfahren wie Kompressor-Kälteanlagen verzichtet werden kann. Die Behörden fordern von der MTU eine ständige Einleitung geringer Mengen von Brunnenwasser in das Schwabenbächl in der Nähe des Werksgeländes. Diese Einleitung wird laufend anhand von Proben auf Verunreinigung überwacht, um stabile Bedingungen im Bach für Tiere und Pflanzen sicherzustellen.

Für chemische Prozessbäder zum Auftragen von Schaufelschutzschichten und für Prozesswasser in Anlagen zur Prüfung von Bauteilbeschädigungen nutzen wir möglichst viel Wasser mehrfach in Kreisläufen. Dank dieser Wiederverwendung muss eine geringe Abwassermenge vor der Einleitung in die städtische Kanalisation aufbereitet werden. Auch für die chemische Reinigung von Triebwerksteilen nutzen wir kreislaufgeführtes Wasser. Zu unserem nachhaltigen Wassermanagement gehört auch eine systematische Überprüfung und Sanierung des Brunnenwasser- und Abwasserkanalnetzes.

|

Wasserentnahme (in 1.000 m 3 ) GRI 303-3 |

||||

|

|

|

2023 |

2022 |

2021 |

|

Entnahme |

Gesamt |

9.095,4 |

8.538,5 |

8.079,6 |

|

|

Stadtwasser |

184,6 |

183,4 |

159,9 |

|

|

Grundwasser |

8.910,8 |

8.355,1 |

7.919,7 |

Keine Wasserentnahme in Wasserstressgebieten; Kennzahlen zu Wasserrückführung und -verbrauch nach GRI 303-4 und 303-5 sind im Anhang dargestellt. Der neue Standort in Serbien ist noch nicht inkludiert.

Wasserqualität

Wir behandeln Abwasser je nach Art und Ausmaß der Verschmutzung in Abwasseranlagen. Nach der Behandlung entspricht die Qualität des eingeleiteten Abwassers den behördlichen Anforderungen des jeweiligen Standorts. Mit einem strikten Monitoring überwachen wir die Einhaltung der gesetzlichen Grenzwerte. Wir erfüllen alle Auflagen lokaler Behörden. Wasserquellen oder Wasseroberflächen wurden aufgrund unserer Betriebstätigkeit nicht negativ beeinflusst oder verschmutzt. Dies gilt insbesondere für unseren Standort in Kanada, der in direkter Nähe zum Ozean liegt.

Starthilfe für mehr Biodiversität

Kreislaufwirtschaft

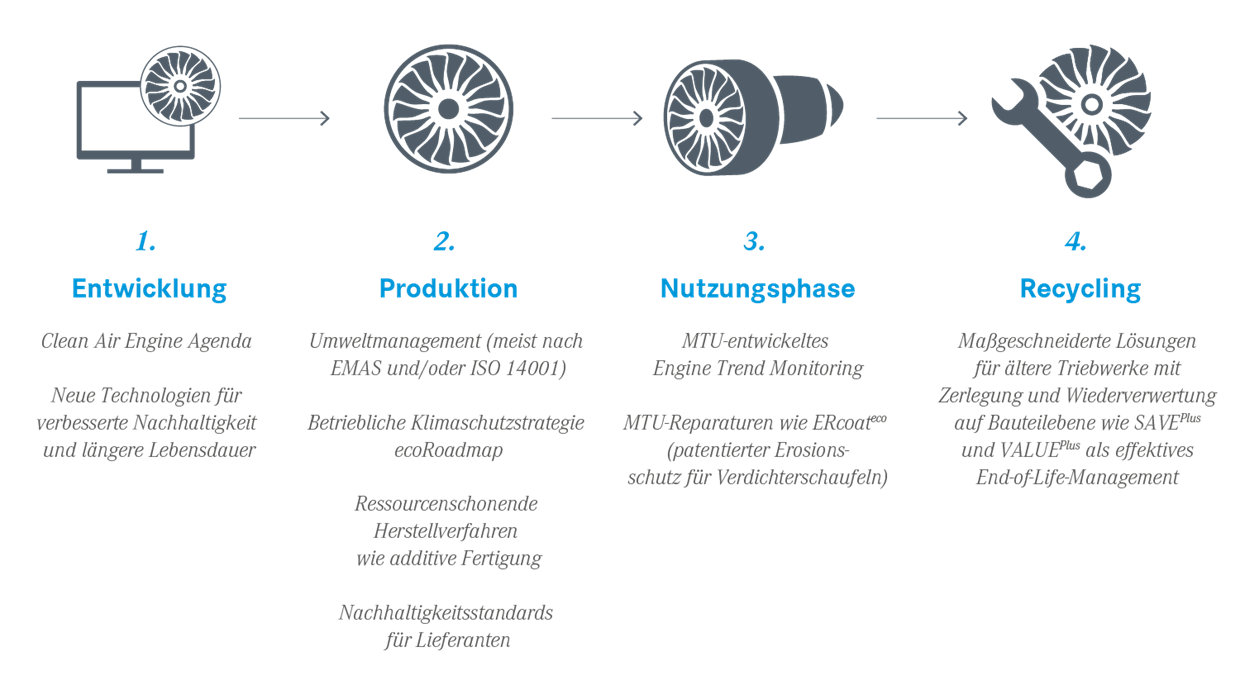

Wir verstehen unter Kreislaufwirtschaft einen Lebenszyklus-Ansatz für unsere Produkte, der alle Phasen eines Triebwerklebens berücksichtigt, einschließlich einer Kreislaufgestaltung von Produkten und Prozessen. Dies beinhaltet einen verantwortungsvollen Einsatz von Primärressourcen, eine verbesserte Materialeffizienz und die Verwendung von Sekundärmaterialien, ohne die Qualität und Sicherheit unserer Produkte zu beeinträchtigen. Auch ein verantwortungsvolles Abfallmanagement und Recycling sind Teil des MTU-Ansatzes. Darüber hinaus arbeiten wir daran, die Lebensdauer von Produkten zu verlängern und können vor allem durch maßgeschneiderte Reparaturen den Einsatz von Neuteilen verhindern.

Nachhaltigkeit über den Lebenszyklus eines Triebwerks

Triebwerksmaterialien wie Titan, Nickel und Legierungselemente wie Platin oder Rhenium besitzen eine hohe Wertigkeit, die Wiederverwendungsrate bei Flugtriebwerken ist daher hoch. Die Entsorgung durch spezialisierte Unternehmen können wir als Zulieferer nicht direkt beeinflussen.

Produktentwicklung und -Design

In der Produktentwicklung erfolgt eine Auslegung unter Einhaltung aller Sicherheitsanforderungen und in Hinblick auf eine lange Lebensdauer und eine hohe Robustheit des Antriebs. Ein Triebwerk ist in der Regel 30 Jahre im Flugbetrieb, bevor es ausgemustert wird. Der Fokus im Produktdesign auf die Klimawirkung und den Energiebedarf bringt einen ressourcenschonenden Lebenszyklus mit sich. Darüber hinaus berücksichtigt bereits die Auslegung, viele Reparaturen in der späteren Nutzungsphase zu ermöglichen. Reparaturen sind gegenüber Neuteilen energie- und ressourcenschonender. Am Ende des Lebenszyklus sind alle im Triebwerk verbauten Materialien aufgrund ihrer metallischen Beschaffenheit (z.B. Titan, Nickel) nahezu komplett recyclingfähig.

Einsatz von Materialien in der Produktion & Instandhaltung

Die lange Lebensdauer unserer Erzeugnisse und die ständige Verbesserung unserer Instandhaltungsverfahren sorgen für einen verminderten Rohstoffbedarf. Bei allen angewendeten Produktionsverfahren achten wir auf Effizienz beim Materialeinsatz und auf Abfallvermeidung. Wir entwickeln eigene Fertigungs- und Reparaturverfahren, die sich durch eine hohe Materialeffizienz auszeichnen. Der Einsatz neuer Reparaturen und gezielter Wartungsprogramme erhöht die Lebensdauer von Triebwerken.

Circular Economy: Das Beispiel hochwertiger Titan-Späne

Wir führen Späne aus Legierungen in die Lieferkette zurück und bauen so einen nachhaltigen Weg zur Versorgungssicherheit auf, tragen zu einem sorgsamen Umgang mit Ressourcen bei und können über recycelte Rohstoffe CO2-Emissionen im Wertschöpfungsprozess reduzieren.

In der Neuteilfertigung erreichen wir mit additiven Verfahren wie dem metallischen 3D-Druck eine höhere Materialeffizienz. Die Fertigungstechnologie ermöglicht die schnelle 3D-Herstellung sehr komplexer Bauteile und erlaubt größere Freiheiten im Bauteildesign. Die Bauteile werden direkt aus dem Pulverbett nach CAD-Konstruktionsdaten per Laser geschmolzen – lediglich 5-10 % des eingesetzten Pulvers sind überschüssiges Material, das nicht verbaut werden kann. Diese ressourcenschonende Methode soll mehr und mehr zum Einsatz kommen.

Unser Spezialgebiet: Triebwerksreparaturen

Der Geschäftsbereich MTU Maintenance erreicht in der Instandhaltung von Luftfahrtantrieben mit dem Ansatz „Reparieren statt Ersetzen“ eine sehr hohe Reparaturtiefe. Mit eigenen Spezialverfahren setzen wir Triebwerksbauteile instand, die in anderen Maintenance-Shops durch Neuteile ersetzt werden müssen. Wir ermöglichen zum Beispiel rund 70 % aller Triebwerksschaufeln ein zweites, drittes oder sogar viertes Leben. Dieses Produktrecycling bauen wir sukzessive um neue Verfahren aus, um eine noch längere Lebensdauer und damit höhere Materialeffizienz zu erreichen. Bei den in der Lebensdauer begrenzten Bauteilen (Life Limited Parts) ist es uns gelungen, integriert hergestellte Triebwerksschaufeln und -scheiben, so genannte Blisks, zu reparieren. Dies ist wichtig, da immer mehr Blisks in Triebwerken verbaut werden. Auf dem Gebiet der Bliskherstellung und -reparatur zählt die MTU zu den weltweit führenden Unternehmen. Darüber hinaus werden effiziente und umweltschonende Prozesse im Rahmen von Reparaturen eingesetzt, wie das Entschichten von Bauteilen per Wasserstrahl, das den Einsatz umweltbelastender chemischer Prozesse vermeidet.

Wir bieten zudem Reparaturen und Maßnahmen zur Verbesserung des Betriebsverhaltens von Bauteilen und Triebwerken an. Besonders durch spezielle Beschichtungen können Leistungsfähigkeit und Haltbarkeit der Bauteile gesteigert werden, gezielte individuelle Reparaturen von Bauteilen können zudem geringere Triebwerksemissionen und ein verbessertes Betriebsverhalten ermöglichen.

Reparaturen an Triebwerksbauteilen vermeiden nicht nur die energie- und ressourcenaufwendige Herstellung von Ersatzteilen, sondern bieten weitere Chancen im Rahmen der Kreislaufwirtschaft für die Nutzungs- und Recyclingphase. Z.B. können durch eine gezielte Anwendung maßgeschneiderter Reparatur-Scopes Bauteile nicht nur einmal, sondern mehrfach repariert werden.

Für das Recycling gilt, dass alle metallischen Bauteile und Komponenten gesammelt und einer gezielten Wiederverwendung zugeführt werden, insbesondere die hochwertigen Werkstoffe Nickel, Titan und Rhenium.

Materialverbrauch 2023

Unser Materialverbrauch fällt vor allem in der Produktion an. Für die Wertschöpfung in unseren Werken sind wir auf Produktionsmaterial (Legierungen, Spritzpulver) und Hilfs- und Betriebsstoffe angewiesen. Unser gesamter Materialverbrauch belief sich 2023 auf 9.600 Tonnen, rund 11 % davon stammte aus erneuerbarem Material.

|

Materialverbrauch (in Tonnen) GRI 301-1 |

|||

|

|

2023 |

2022 |

2021 |

|

Gesamt |

9.600 |

8.740 |

8.230 |

|

Produktionsmaterial |

4.440 |

3.690 |

2.840 |

|

Hilfs- und Betriebsstoffe |

4.090 |

4.200 |

3.770 |

|

Sonstiges Material (erneuerbar) |

1.070 |

850 |

1.620 |

Fremd bezogenes Material für Produktionsstandorte; Produktionsmaterial setzt sich zusammen aus Titan- und Nickelbasislegierungen und Spritzpulver, Hilfs- und Betriebsstoffe beinhalten Öle, Kühlschmierstoffe, Chemikalien, Schmierstoffe, Gase und die Kraftstoffe Kerosin und Diesel, das sonstige Material besteht aus Papier, Karton-Verpackungen und Holzpaletten und –kisten. Die MTU nutzt für Triebwerksteile Umlaufverpackungen, die mehrmals verwendet werden können. Der neue Standort in Serbien ist noch nicht inkludiert.

Unsere Produkte erfordern den Einsatz von Materialien, die aufgrund einer möglichen Herkunft aus Zentralafrika als Konfliktmineralien eingestuft werden und problematisch hinsichtlich Menschenrechtsverletzungen sein können. Wir beschaffen diese mineralischen Rohstoffe nicht direkt und haben im Lieferantenmanagement entsprechende Prozesse implementiert, um unserer Sorgfaltspflicht gegenüber dem Schutz der Menschenrechte nachzukommen. → Mehr dazu und zur Implementierung des Lieferkettensorgfaltspflichtengesetzes bei der MTU unter Menschenrechte in der Lieferkette

Chemikalien nach REACh-Verordnung

Wo immer es möglich ist, verzichten wir in unseren Herstellprozessen und Produkten auf Stoffe, die für Umwelt oder die Gesundheit von Menschen gefährlich sein können. Nach der europäischen REACh-Verordnung (Registration, Evaluation, Authorisation and Restriction of Chemicals) sind bestimmte Chrom(VI)-haltige SVHC-Stoffe (SVHC steht für Substances of Very High Concern/besonders besorgniserregende Stoffe) zulassungspflichtig. Wir setzen die EU-Verordnung zum Schutz von Mitarbeitern:innen und Umwelt entsprechend den Vorgaben um. Als REACh-Stoffe verwenden wir u.a. am Standort München Chromtrioxid zum Verschleiß- und Korrosionsschutz. Die Europäische Chemikalienagentur EChA hat der MTU aufgrund der sehr hohen Arbeitssicherheitsstandards im Bereich der Oberflächenbeschichtung eine Weiterverwendung in mehreren Verfahren bis 2029 genehmigt. Eine Ausweitung der Genehmigung ist für 2024 beantragt.

Parallel dazu treiben wir langfristig die Eliminierung zulassungspflichtiger SVHC-Stoffe voran. Im Rahmen von Technologieprojekten sind wir auf der Suche nach Chromsäure/Chrom(VI)-Ersatzstoffen. Wir verpflichten Lieferanten über die Allgemeinen Einkaufsbedingungen, den rechtlichen Anforderungen der EU (Registrierung, Autorisierung etc.) nachzukommen, falls sie REACh-relevante Substanzen in ihren Hilfs- oder Betriebsstoffen verwenden.

Unser Abfallmanagement

Die MTU betreibt ein nachhaltiges Abfallmanagement mit getrennter und sicherer Entsorgung je nach Abfallart und Recyclingverfahren. Wir versuchen in erster Linie, Abfälle zu vermeiden, Reststoffe wiederzuverwenden und Abfälle stofflich oder energetisch zu verwerten beziehungsweise fachgerecht zu beseitigen, falls eine Verwertung nicht möglich ist. Damit wollen wir Materialverbrauch und Entsorgungsmengen möglichst gering halten und erreichen dadurch eine hohe Verwertungsquote.

ZUrück in den Kreislauf

Die überwiegende Menge unseres Abfallaufkommens konnten wir auch 2023 einer Verwertung zuführen.

Das gesamte Abfallaufkommen hat sich 2023 auslastungsbedingt auf 8.320 Tonnen etwas erhöht (2022: 7.950). Der gefährliche Abfall hatte einen Anteil von 43,1 % (2022: 43 %). Gemessen am Gesamtaufkommen haben wir eine Verwertungsquote über den MTU-Konzern von 72,7 % erreicht. Abfallaufkommen und Verwertungswege sind vor allem abhängig von der Produktionsauslastung.

|

Abfallbilanz (in Tonnen) GRI 306-3, 306-4, 306-5 |

|||

|

|

2023 |

2022 |

2021 |

|

Abfall gesamt |

8.320 |

7.950 |

6.800 |

|

davon verwertet |

6.050 |

5.680 |

5.310 |

|

davon beseitigt |

2.270 |

2.270 |

1.490 |

|

Anteil gefährlicher Abfall |

3.590 |

3.420 |

2.760 |

|

davon verwertet |

1.490 |

1.300 |

1.380 |

|

davon beseitigt |

2.100 |

2.120 |

1.380 |

ohne Bauabfälle, Der neue Standort in Serbien ist noch nicht inkludiert